微信公眾號二維碼

微信咨詢顧問二維碼

一、精益布局規劃管理項目概述

布局規劃主要是研究工序之間、車間之間以及工廠整體的設備、工作臺、原材料、成品倉庫等配置的合理性,以達到整個生產系統的人流與物流暢通化、搬運最優化、流程最優化、效率最大化的目標。布局規劃應遵循以下六大原則:統一原則,最短距離原則,人流物流暢通原則,充分利用立體空間標準,安全滿意原則,靈活機動原則。

二、精益布局規劃企業常見問題

1.物料經常大量堆積:功能分區不合理,物流距離遠,浪費大量的人力、物理,甚至導致工藝流程中斷。

2.生產區管理混亂:功能區滿足不了產能,導致現場凌亂。

3.物流混亂浪費高:通道規劃不合理,造成運輸路線長、運輸作業難度大、運輸作業效率低。

4.倉庫混亂資金占比高:倉庫面積規劃不合理,造成一些倉庫經常爆倉、另一些倉庫空空蕩蕩。

5.廠房利用率低:廠房公攤或租賃費用高,但內部有效利用率卻不高。

6.廠房總是不夠大:未對將來企業訂單的發展儲存空間。

三、精益布局規劃項目策略及措施

1.工藝流程梳理固化:對流程、質量、工藝進行梳理,固化流程,減少不必要浪費。

2.現場目視與培訓:精益標準化作業文件需要展現在崗位,及時培訓與驗收崗位掌握度。

3.統一標準表達:精益標準化作業基礎表達模板固化,每個部門按統一標準制定標準化作業文件。

4.標準化審核體系:建立嚴謹的精益標準化作業審核、下發、更新體系,新品開發、崗位變化等審核機制。

5.生產作業改善:對現場重點突出問題進行改善,運用ECRS優化,使操作崗位順暢、符合人機工程精益要求。

6.部門標準化組織建立:以精益標準化作業為課題,建立組織、固化職責,每個部門按標準梳理標準化作業文件。

四、精益布局規劃項目實施目標

1.改善和提高企業形象:整齊、清潔的工作環境,易于吸引顧客,讓顧客有信心;同時,由于口碑相傳,會成為其他公司的學習對象。

2.提高聯合工作效率:新工廠規劃合理與否,決定了生產效率的高低,管理水平和技術水平的聯合反應。

3.提高空間利用率:合理的產能需求,減少中轉停滯造成的場地浪費。

4.全面生產效率保障:掌握每個崗位的標準工時、產出,合理布局節約人員,為生產所需調整做好數據支撐。

5.全面質量落地保障:產品質量管控標準、要求、流程標準化作業體現,崗位便于執行落地、培訓學習和傳承。

6.符合企業QCDS經營:精益標準化作業是企業質量、成本、效率、安全、交期的重要落地保障,企業生產經營的重要數據。

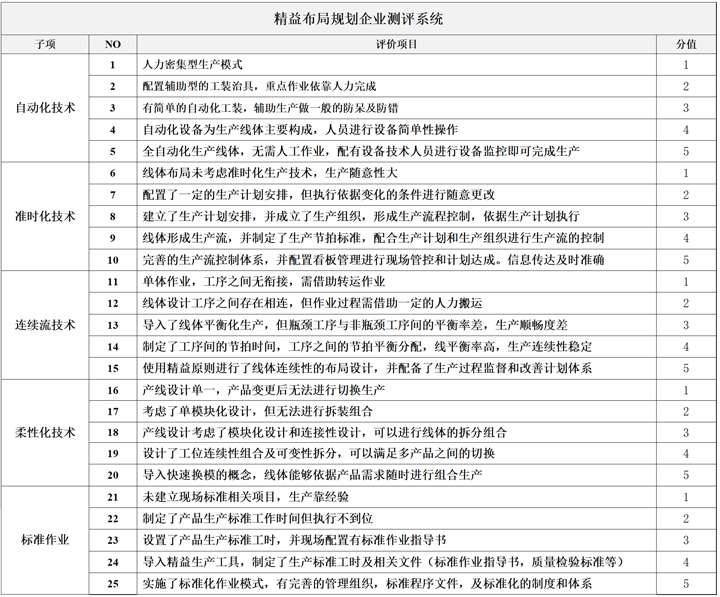

五、精益布局規劃企業測評系統

六、精益布局規劃項目實施內容

1.啟動準備

① 項目啟動準備材料清單

② 項目管理制度流程文件

③ 項目管理看板設計制作

④ 項目組織成立

⑤ 項目組織成員職責定義

⑥ 啟動會議流程

⑦ 項目啟動大會

2.深度診斷

① P/Q分析,確定代表型號產品

② 代表型號產品工藝流程、物料路線調查

③ 代表型號系列歸類導出

④ 代表型號產品崗位作業錄像

⑤ 各崗位作業浪費分析及作業時間導出

⑥ 車間異常記錄安排及異常分析

⑦ 代表型號物料配送調研

⑧ 所有公轉輔具調研

⑨ 物料配送方式及標準調研

⑩ 瓶頸管理調研

3.方案設計

① 價值流程圖分析及繪制

② 連續流/單件流生產設計

③ 布局場地、設備、通道、輔具….尺寸測繪

④ 布局車間方案設計

⑤ 齊套物料配送周期、配送路線、配送批量確定

⑥ 齊套物料配送作業指導書制作

⑦ 線邊倉場地、布局規劃

⑧ 線邊倉配置清單

⑨ 線平衡數據收集

⑩ 線平衡調整方案

? 人機分配現狀分析

? 人機匹配方案制定

? 崗位技能訓練計劃

? 多能工技能訓練方案

? 作業浪費的識別

? 作業浪費改善方案

? 快速換模現狀調研

? 工裝輔具信息收集

? 產品流轉瓶頸信息收集

? 瓶頸管理優化方案

21 IE七大手法改善

22 ECRS改善

23 Andon系統

24 第二、第三方案設計

25 方案內部評審

26 整體解決方案

27 瓶頸工序信息收集

4.方案評審

① 方案初選

② 方案實施計劃匯編

③ 高層匯報

5.方案實施

① 實施小組組織搭建

② 實施計劃預排

③ 各崗位作業指導書制作(初版)

④ 物資準備及確認

⑤ 管控看板設計及制作

⑥ 工裝輔具制作前置準備

⑦ 物料配送區域規劃(對應到各崗位)

⑧ 物料配送工具制作及齊套備料實施

⑨ 線體試運營

⑩ 線體運營問題記錄(全員)

? 線體日總結檢討及問題改善

? 產能目標設計及檢討

? 物料配送周期設計及小批量多頻次實施

? 每日項目推進例會

6.標準化

① 作業流程標準化

② 配送作業標準化制定

③ 作業流程標準化

④ 員工技能評價考核履歷制定

⑤ 員工技能等級看板管理

7.培訓教育

① 線體人員方案培訓

② 新版作業方案實踐練習

③ IE工業工程基礎知識

④ 連續流/單件流培訓

⑤ 柔性生產/單元線培訓

⑥ 簡易自動化培訓

⑦ 線平衡基礎知識

⑧ IE七大手法

⑨ SMED基礎知識

⑩ 多能工培養培訓

8.項目總結

① 方案評價

② 項目成果驗收

③ 長效管理機制

④ 項目總結

⑤ 向后持續改善的建議

建立生產有序、管理順暢,操作規范,士氣高昂、高質量、低成本、短交期的作業現場;

為企業規劃設計一套由內到外的形象升級,外觀視覺價值體現、內在的管理內涵體現;

全員參與設備管理高產出和低成本運營,提升設備管理能力,維護能力,提高效率

構建班組生產管理體系、循環評價、人才育成、持續改善、績效管理、文化養成體系;

提高產品質量、降低生產成本、縮短交期、增加利潤,讓管理更系統科學,執行力更強

對工廠的各個組成部分進行合理安排,以提高生產效率、降低成本、優化物流、改善工作環境等